¿Cómo producir abono de liberación paulatina y qué equipo se necesita?

La producción de abono de liberación lenta (también conocido como fertilizante de liberación controlada) es un proceso que permite a los nutrientes ser entregados a las plantas de manera gradual, lo cual puede mejorar la eficiencia de la fertilización y minimizar el impacto ambiental. Para producir este abono, cuales necesitan los equipos.

Pasos para producir abono de liberación paulatina

1.Selección de ingredientes:

Escoger los nutrientes básicos y los compuestos que constituirán el núcleo del fertilizante (por ejemplo, nitrógeno, fósforo, potasio, y otros micronutrientes).

2. Granulación

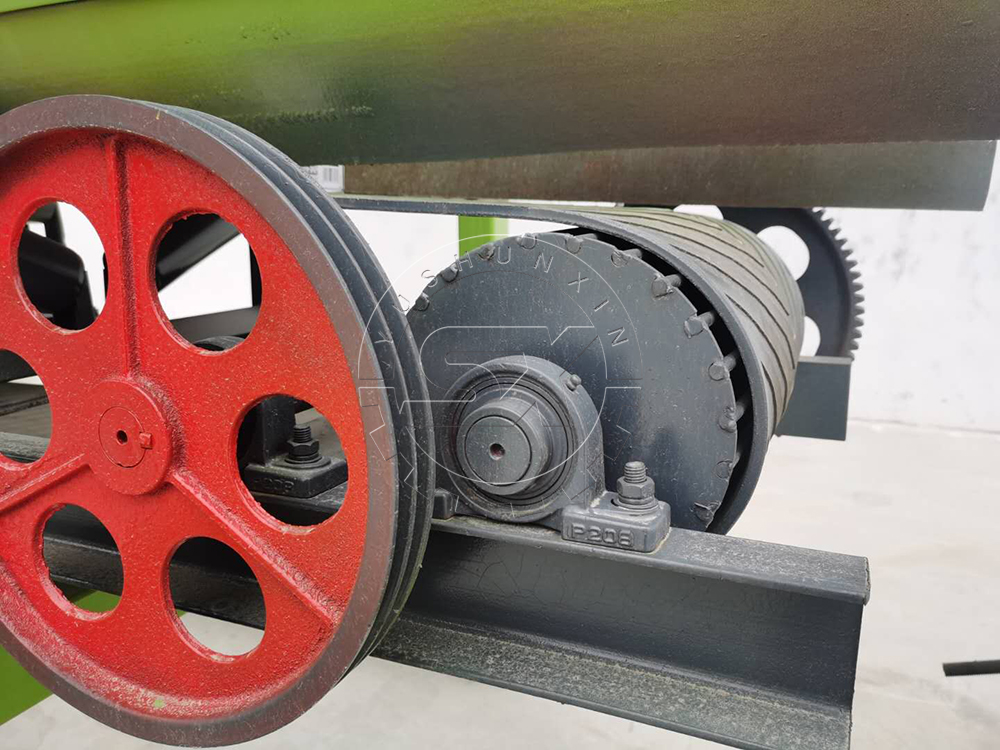

Crear gránulos del material base utilizando una granuladora, que puede ser un tambor rotativo, un disco granulador, o un compactador de rodillos.

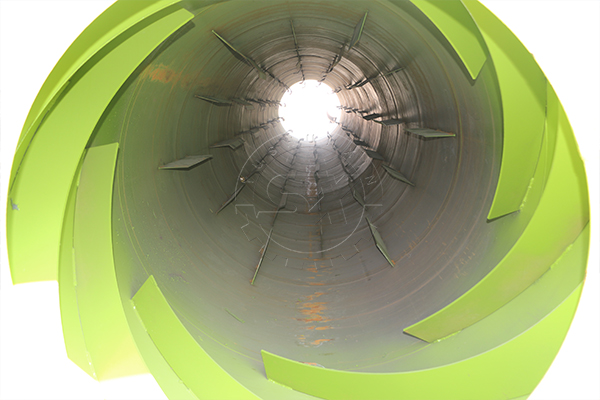

3. Recubrimiento

Aplicar una capa de material que controle la liberación de los nutrientes. Para esto, se puede utilizar :

4. Curado y secado

Después del recubrimiento, los gránulos son curados y secados para fijar el recubrimiento y preparar el fertilizante para su almacenamiento y uso. Un horno de secado o una sala de curado pueden ser necesarios.

5. Enfriamiento

Los gránulos recubiertos pueden necesitar enfriarse antes de ser empacados o almacenados, para lo cual se puede utilizar un enfriador rotativo

6. Empaque y almacenamiento:

Utilizar equipos de empaque para llenar y sellar bolsas o contenedores con el fertilizante. El almacenamiento debe ser en condiciones que prevengan la degradación del producto.

¿Qué equipo se necesita?

El granulador de tambor rotativo y la máquina de recubrimiento rotativa, que son dos equipos comunes en el campo de la producción de fertilizantes para la producción de fertilizantes de liberación lenta.

Características del granulador de tambor rotativo:

Características de la máquina de recubrimiento rotativa:

Alice

Ingeniero superior de diseño de plantas

Aprender más información sobre producir de abono de liberación lenta

Póngase en contacto con nosotros para obtener una línea de producción de fertilizantes para su planta

Secadores Rotativos (Secador de Tambor Rotativo):

Enfriadores Rotativos (Enfriador de Tambor Rotativo):

La selección y clasificación son pasos importantes en la producción de fertilizantes de liberación controlada. Su propósito es asegurar la uniformidad y calidad del producto, lo que garantiza la distribución homogénea y la efectividad de la aplicación del fertilizante en el campo.

Proceso de selección:

En este paso, las partículas de fertilizante producidas se tamizan a través de mallas de diferentes tamaños.

El tamaño de las mallas se determina según las especificaciones del producto y las demandas del mercado.

Las partículas más grandes pueden ser trituradas y tamizadas nuevamente, mientras que las más pequeñas pueden ser recicladas o tratadas como subproductos.

Proceso de clasificación:

La clasificación es el proceso de categorización de las partículas por tamaño.

A través de equipos como tamices vibratorios o rotativos, las partículas de fertilizante se dividen en diferentes grados.

La clasificación ayuda a satisfacer las necesidades de diferentes cultivos y equipos de aplicación.

Reprocesamiento:

Las partículas de fertilizante que no cumplan con los estándares pueden necesitar ser reprocesadas, como regranuladas o recubiertas de nuevo.

Manejo de polvo y residuos:

El polvo y los pequeños residuos de partículas generados durante la selección y clasificación deben ser manejados adecuadamente para evitar la contaminación ambiental.

En resumen, la producción de fertilizantes de liberación controlada requiere de múltiples pasos cuidadosamente diseñados, así como de equipos específicos. Comenzando con la selección de materiales, pasando por la granulación, la aplicación de revestimientos, la curación y el secado, la refrigeración, y finalmente el embalaje y almacenamiento, cada paso es crucial para la calidad y la eficacia del fertilizante final.

Durante todo el proceso de producción, se deben utilizar granuladoras, máquinas de recubrimiento, secadoras, refrigerantes, así como equipos de cribado y clasificación. La selección y el uso de estos equipos deben estar orientados a mejorar la eficiencia de producción, asegurar la calidad del producto y ser respetuosos con el medio ambiente. Con la cooperación de estos equipos, se puede producir un fertilizante de liberación controlada que no solo cumple con las necesidades agrícolas sino que también es amigable con el entorno.

Preguntas frecuentes sobre la producción de abono con biocarbón:

1.¿Cuáles son los beneficios de utilizar fertilizantes a base de biochar en la agricultura sostenible?

Los fertilizantes a base de biochar ofrecen ventajas significativas, como la mejora de la calidad del suelo, el aumento de la producción de cultivos y la promoción del ciclo de nutrientes. Además, ayudan a reducir la dependencia de los fertilizantes químicos, lo que contribuye a una agricultura más sostenible.

2. ¿Qué materias primas se utilizan en la producción de abono con carbón vegetal?

Se utilizan diversos materiales, como biochar, urea, superfosfato de calcio, cloruro de potasio, sulfato de magnesio, acondicionadores del suelo (como el humato de potasio) y minerales arcillosos. Estos ingredientes proporcionan nutrientes esenciales para el crecimiento de las plantas y mejoran las propiedades del suelo.

3. ¿Qué equipos se utilizan en el proceso de granulación de abono con biocarbón y cuáles son sus diferencias?

Los equipos comunes incluyen el granulador de disco y el granulador de tambor. El granulador de disco es adecuado para producciones de escala pequeña a mediana, mientras que el granulador de tambor es más apropiado para escalas de producción mayores. Ambos tienen sus ventajas en términos de costo y capacidad de producción.

4. ¿Por qué es importante el revestimiento y redondeo de los gránulos de fertilizante a base de carbón?

Estos procesos mejoran la estabilidad, la liberación de nutrientes y la apariencia visual de los gránulos. El revestimiento protege los gránulos y controla la liberación de nutrientes, mientras que el redondeo mejora su aspecto y resistencia.

¡Obtenga una cotización gratis dentro de las 24 horas!